Spis treści

- Rola planowania produkcji w firmie

- Rodzaje planowania produkcji

- Najważniejsze metody planowania produkcji

- Narzędzia i systemy IT wspierające planowanie

- Porównanie metod i narzędzi planowania

- Jak krok po kroku zorganizować proces planowania

- Najczęstsze wyzwania i typowe błędy

- Dobre praktyki i wskazówki dla praktyków

- Podsumowanie

Rola planowania produkcji w firmie

Planowanie produkcji decyduje o tym, czy firma realizuje zamówienia na czas, utrzymuje koszty pod kontrolą i efektywnie wykorzystuje zasoby. To nie tylko układanie zleceń w kalendarzu, ale spójny proces łączący sprzedaż, magazyn, zakupy, utrzymanie ruchu i finanse. Bez świadomego planowania nawet nowoczesny park maszynowy nie gwarantuje stabilnej realizacji dostaw i rentowności biznesu.

W praktyce planowanie produkcji pełni kilka kluczowych funkcji. Pozwala przewidywać zapotrzebowanie na surowce, planować obciążenie maszyn i ludzi, a także wyznaczać realne terminy dla klientów. Dobrze zorganizowane ogranicza nadprodukcję i nadmierne zapasy, które mrożą kapitał. Jednocześnie minimalizuje ryzyko przestojów oraz chaotycznego gaszenia pożarów na hali produkcyjnej.

Rodzaje planowania produkcji

Planowanie produkcji działa na różnych horyzontach czasowych, od kilku lat do kilku godzin. Na poziomie strategicznym firma definiuje moce produkcyjne, inwestycje w park maszynowy i technologię. Poziom taktyczny obejmuje zazwyczaj rok lub kwartał i dotyczy planów sprzedażowo‑operacyjnych oraz budżetów. Operacyjne planowanie schodzi do konkretnych zleceń, zmian, maszyn i brygad.

W wyróżnianiu rodzajów planowania często stosuje się także podział na planowanie push i pull. System push opiera się na prognozach popytu i planach nadrzędnych, podczas gdy pull bardziej reaguje na realne zamówienia i sygnały z rynku. W praktyce wiele przedsiębiorstw łączy oba podejścia, różnie traktując produkcję na magazyn oraz produkcję na konkretne zamówienia klientów.

Najważniejsze metody planowania produkcji

Planowanie MRP i MRP II

MRP (Material Requirements Planning) to klasyczna metoda planowania zapotrzebowania materiałowego. Na podstawie zleceń, stanów magazynowych i struktur wyrobów system wylicza, jakie komponenty i kiedy należy zamówić lub wyprodukować. MRP II rozszerza ten pomysł o planowanie zasobów produkcyjnych, uwzględniając moce maszyn, dostępność ludzi oraz harmonogramy. To fundament większości współczesnych systemów ERP.

Zaletą MRP jest zdolność do kontroli rozbudowanych struktur BOM i koordynowania dostaw materiałów. Ograniczeniem bywa wysoka wrażliwość na jakość danych wejściowych, takich jak czasy realizacji czy stany magazynowe. Jeśli dane są nieaktualne, wyniki planu szybko tracą wartość. Kluczowe jest więc systematyczne utrzymanie danych podstawowych, co wymaga jasno określonych odpowiedzialności i procedur.

Planowanie APS i harmonogramowanie szczegółowe

Systemy APS (Advanced Planning and Scheduling) oferują zaawansowane algorytmy harmonogramowania z uwzględnieniem wielu ograniczeń jednocześnie. Pozwalają planować kolejność zleceń na poziomie poszczególnych maszyn i gniazd, minimalizować przezbrojenia oraz przestoje. Typową funkcją APS jest też symulacja różnych scenariuszy, np. zmiana priorytetów, outsourcing lub dodatkowa zmiana nocna.

Harmonogramowanie szczegółowe przydaje się zwłaszcza tam, gdzie występują krótkie serie, częste zmiany zleceń i duża różnorodność asortymentu. Dobrze skonfigurowany APS ułatwia szybkie reagowanie na nowe zamówienia czy awarie. Trzeba jednak pamiętać, że samo wdrożenie narzędzia bez uporządkowania procesów, danych i komunikacji między działami nie przyniesie pełnego efektu biznesowego.

Metody Lean, Kanban i teoria ograniczeń

W firmach, które stawiają na Lean Manufacturing, planowanie produkcji często opiera się na przepływie i redukcji marnotrawstwa. Zamiast tworzyć bardzo szczegółowe plany, buduje się stabilny takt produkcji i proste reguły sterowania przepływem pracy. Metoda Kanban używa kart, pojemników lub sygnałów elektronicznych, aby uruchamiać produkcję wtedy, gdy występuje realne zużycie danego półwyrobu.

Teoria Ograniczeń (TOC) z kolei skupia się na identyfikacji wąskich gardeł i podporządkowaniu im reszty systemu. Planista nie próbuje maksymalnie obciążyć wszystkich maszyn, lecz dba o płynne wykorzystanie najwęższego zasobu. Dzięki temu skraca się czas realizacji zleceń i zmniejsza poziom zapasów w toku. Często łączy się TOC z harmonogramowaniem APS, używając go do lepszego zarządzania wąskimi gardłami.

Narzędzia i systemy IT wspierające planowanie

Podstawowym narzędziem większości firm produkcyjnych jest system ERP, który integruje dane o zamówieniach, magazynie, zakupach i produkcji. Moduły MRP oraz planowania głównego tworzą wstępny plan, który później jest uszczegóławiany. Jednak w firmach o większej złożoności produkcji coraz częściej pojawiają się dedykowane systemy APS lub MES, zbierające dane z maszyn i wspierające bieżące decyzje.

W mniejszych przedsiębiorstwach planowanie produkcji bywa nadal prowadzone w arkuszach kalkulacyjnych i prostych narzędziach wizualnych. Choć Excel daje dużą elastyczność, rośnie ryzyko błędów, duplikacji danych i utraty wiedzy przy zmianie pracownika. Dlatego warto stopniowo automatyzować kluczowe obszary, zaczynając od wiarygodnych danych podstawowych oraz standardowego sposobu rejestrowania produkcji na hali.

Porównanie metod i narzędzi planowania

Dobór metody planowania zależy od skali biznesu, zmienności popytu i portfela produktów. Poniżej proste porównanie najpopularniejszych rozwiązań, które pomaga zorientować się, od czego zacząć rozwój własnego systemu planowania produkcji i jakie kompromisy są związane z każdym podejściem.

| Metoda / narzędzie | Główne zastosowanie | Kluczowe zalety | Główne ograniczenia |

|---|---|---|---|

| MRP / ERP | Plan materiałów i produkcji w średnim horyzoncie | Kontrola BOM, integracja z magazynem i zakupami | Wysoka wrażliwość na błędne dane i parametry |

| APS | Szczegółowy harmonogram maszyn i gniazd | Optymalizacja kolejek, symulacja scenariuszy | Wymaga dojrzałych danych i dość skomplikowanej konfiguracji |

| Lean / Kanban | Stabilny przepływ, produkcja powtarzalna | Proste reguły, krótszy czas realizacji | Mniej efektywne przy bardzo dużej zmienności asortymentu |

| Excel / arkusze | Małe i średnie firmy, prosta produkcja | Niskie koszty wejścia, duża elastyczność | Ryzyko błędów, ograniczone możliwości skalowania |

Jak krok po kroku zorganizować proces planowania

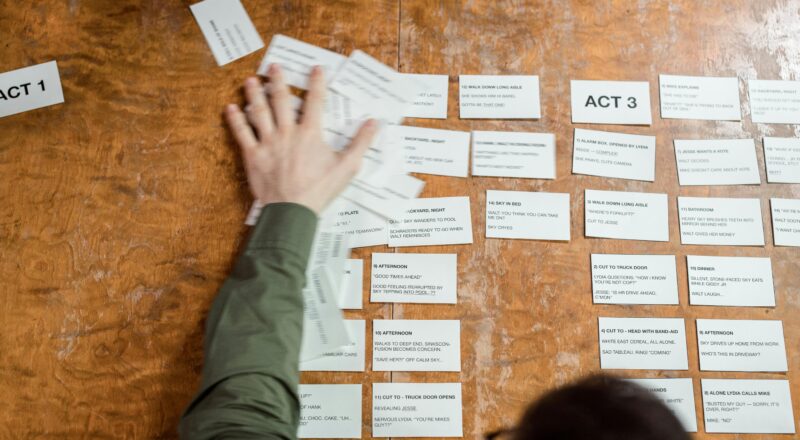

Budowa skutecznego procesu planowania produkcji nie zaczyna się od zakupu systemu IT, lecz od zrozumienia przepływu pracy. Najpierw warto narysować mapę procesu: od momentu przyjęcia zamówienia, przez zakupy i produkcję, aż po wysyłkę. Następnie identyfikuje się kluczowe punkty decyzyjne i właścicieli poszczególnych etapów. Dopiero na tej podstawie tworzy się reguły i algorytmy planowania.

Pomaga prosty podział odpowiedzialności: sprzedaż odpowiada za jakość prognoz i terminowość zamówień, zakupy za dostępność materiałów, a produkcja za realistyczne czasy operacji. Warto też zdefiniować stały cykl przeglądu planu, na przykład tygodniowe spotkania S&OP. Tam aktualizuje się założenia, priorytety oraz sprawdza wpływ zmian na obłożenie zasobów i portfel zleceń.

- Zacznij od uporządkowania danych podstawowych (BOM, marszruty, czasy).

- Ustal jednolity sposób rejestrowania realizacji zleceń na produkcji.

- Wprowadź standardowy cykl planowania i przeglądu planów.

- Stopniowo automatyzuj wybrane obszary, testując je na małej skali.

- Mierz efekty: terminowość dostaw, poziom zapasów, wykorzystanie zasobów.

Najczęstsze wyzwania i typowe błędy

Najpoważniejszym problemem w planowaniu produkcji są zazwyczaj nie algorytmy, ale jakość danych. Błędne czasy operacji, nieaktualne stany magazynowe i brak bieżącej rejestracji wykonania powodują, że każdy plan szybko się dezaktualizuje. Kolejny częsty błąd to brak spójności między planem sprzedaży a planem produkcji, co prowadzi do napiętych terminów i ciągłego przepinania priorytetów.

W wielu firmach planista jest też pozostawiony sam sobie, bez jasnych zasad priorytetyzacji zleceń. Sprzedaż wymusza obsługę „gorących” tematów, które niszczą stabilność harmonogramu. Pojawiają się nadgodziny, rośnie poziom WIP i konflikt między działami. Rozwiązaniem jest zdefiniowanie jasnej polityki obsługi klienta, kryteriów zmiany planu oraz kanałów komunikacji między sprzedażą, produkcją i logistyką.

- Niedoszacowanie czasu wdrożenia nowych narzędzi planistycznych.

- Brak szkoleń dla użytkowników systemu i liderów zmian.

- Zbyt duże skomplikowanie modelu planistycznego na start.

- Ignorowanie informacji z hali produkcyjnej przy tworzeniu planu.

- Brak właściciela procesu planowania na poziomie całej organizacji.

Dobre praktyki i wskazówki dla praktyków

Skuteczne planowanie produkcji wymaga prostych, jasnych reguł. Warto ograniczać poziom szczegółowości planu do tego, co naprawdę ma znaczenie dla terminowości i kosztów. Zamiast próbować przewidzieć wszystko z dokładnością do minuty, lepiej przyjąć bufory czasu w kluczowych miejscach i stosować stały takt. Dobrym nawykiem jest też wizualizacja planu na hali: tablice, ekrany, karty zleceń oraz czytelne KPI.

Istotne jest także uczenie się na odchyleniach. Każde opóźnienie zlecenia powinno być okazją do analizy przyczyny: brak materiału, awaria, błąd w technologii, brak ludzi. Dzięki temu można stopniowo poprawiać dane i procedury, a planowanie staje się coraz bardziej przewidywalne. W dłuższej perspektywie to właśnie ta systematyczność buduje przewagę konkurencyjną i zaufanie klientów do firmy.

- Regularnie aktualizuj parametry technologiczne i czasy realizacji.

- Włącz liderów produkcji w proces tworzenia i korekty planu.

- Stosuj prostą hierarchię priorytetów zleceń, znaną wszystkim działom.

- Monitoruj kilka kluczowych wskaźników zamiast dziesiątek raportów.

- Traktuj wdrażanie narzędzi planowania jako projekt zmiany kultury pracy.

Podsumowanie

Planowanie produkcji to połączenie metodyki, narzędzi i dyscypliny organizacyjnej. Wybór między MRP, APS, Lean czy prostymi arkuszami powinien wynikać z realnych potrzeb i dojrzałości procesów, a nie wyłącznie z mody technologicznej. Kluczem do sukcesu jest rzetelna baza danych, jasno zdefiniowane role, stały cykl przeglądu planów oraz gotowość do uczenia się na błędach. Dzięki temu plan staje się realnym narzędziem zarządzania, a nie tylko teoretycznym dokumentem w systemie.